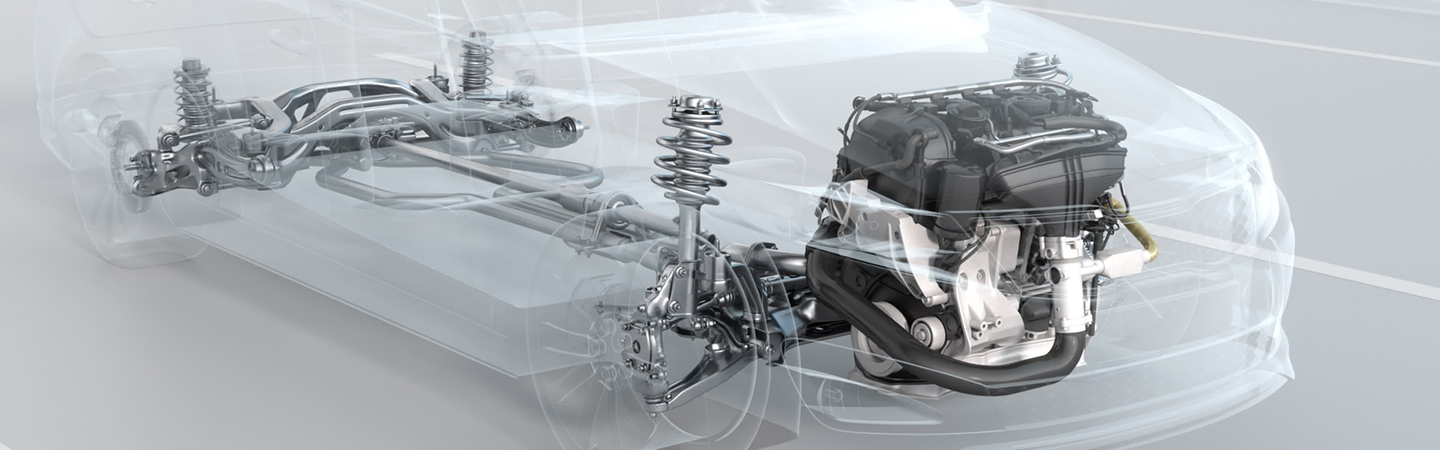

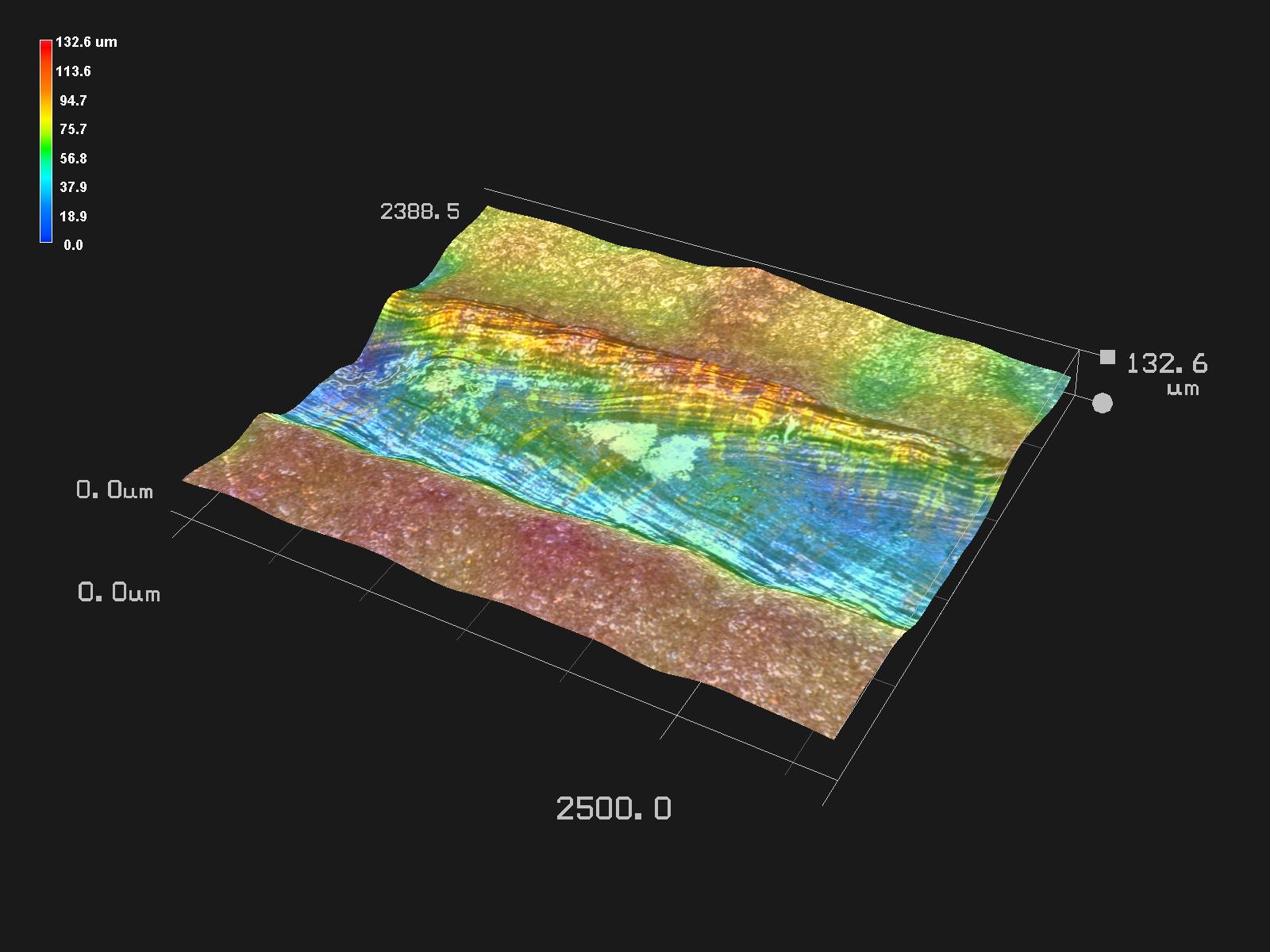

Eine wesentliche Aufgabe des Geschäftsfelds »Automotive« besteht darin, die Automobilhersteller und im besonderen Maße die Zulieferindustrie darin zu unterstützen, neue Materialien und Produkte schnell und zuverlässig mit zerstörungsfreien Methoden zu prüfen und zu charakterisieren. Die frühe Einbindung von ZfP-gerechtem Design in den Entwicklungsprozess bietet durch adäquate Prüfvorbereitung hohes Potential zur Kosteneinsparung bei gleichzeitiger Verbesserung der Produktqualität. Inhaltliche Fragestellungen sind dabei u. a. die Prüfung und Prozessüberwachung von Härte bzw. mechanisch-technologischen Eigenschaften, die Fehlerprüfung an ultrahochfesten Umformstählen oder die ZfP für Fügetechniken von Metallen und Kunststoffen sowie hybriden Werkstoffen.

Auch für spätere Phasen des Produktlebenszyklus, wie Reparatur- oder Schadensfall, besteht vor allem bei Materialien, die in Fahrzeugen neu Einzug finden, ein hoher Bedarf an Lösungen zur Prüfung und Beurteilung von Bauteilen und Strukturen.

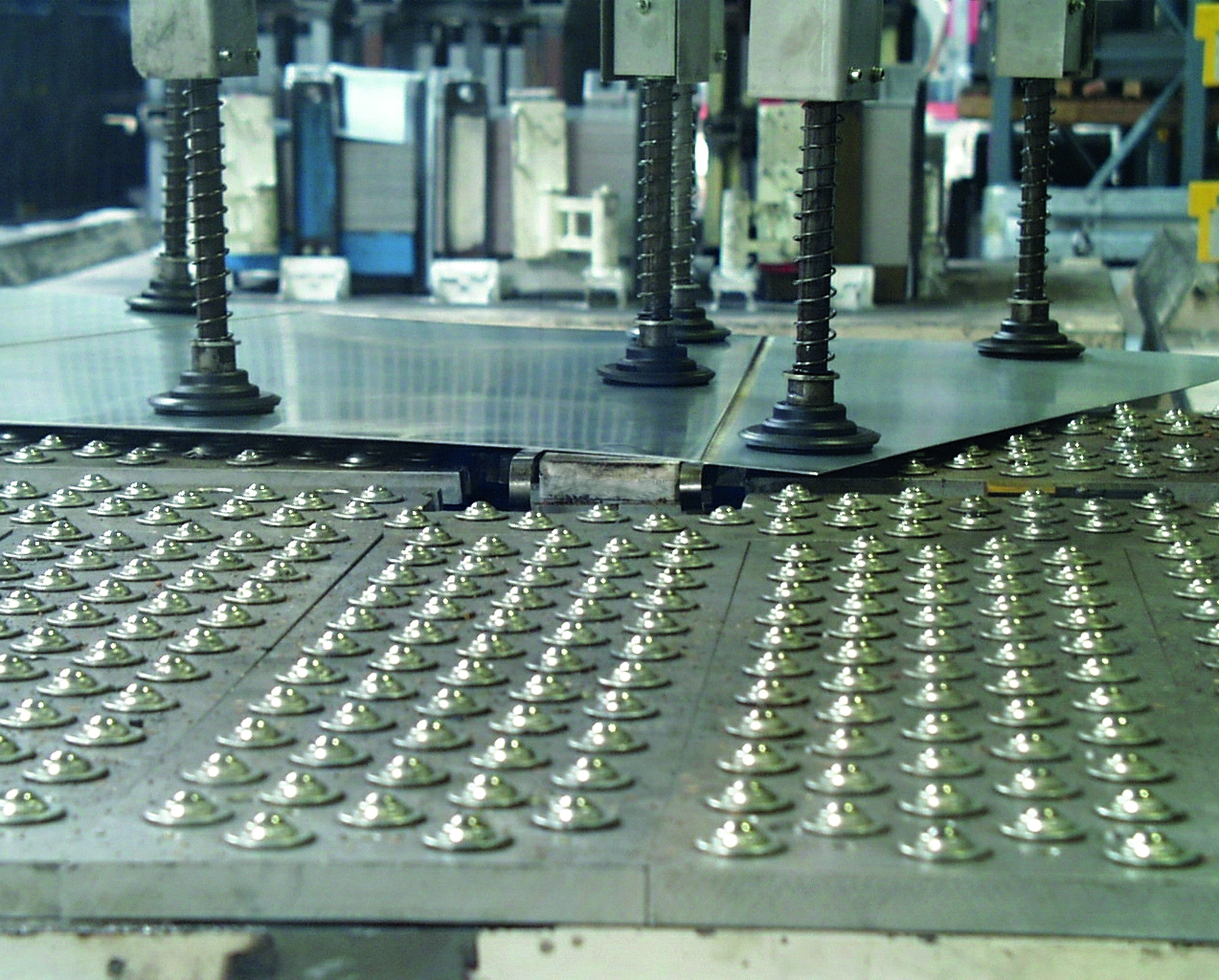

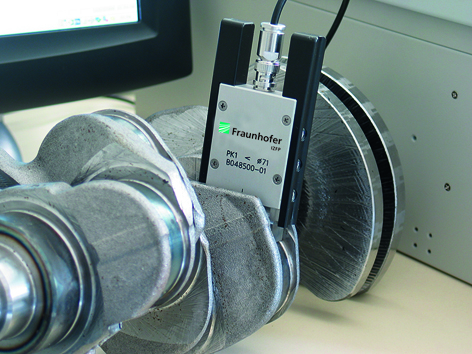

Die Vielfalt der Materialien und Werkstoffe im Automobil nimmt zu. Spezifische Werkstoffeigenschaften können aber nur dann optimal genutzt werden, wenn geeignete Verbindungstechniken verfügbar sind, also Klebeverfahren, thermische Verfahren wie Reibrührschweißen, Laserschweißen und Laserlöten oder mechanische Verfahren wie Falzen, Clinchen und Durchsetzfügen. Das Fraunhofer IZFP entwickelt für alle diese Verfahren Prüflösungen zur zuverlässigen zerstörungsfreien Absicherung der Qualität der Verbindungen.

Fraunhofer-Institut für Zerstörungsfreie Prüfverfahren IZFP

Fraunhofer-Institut für Zerstörungsfreie Prüfverfahren IZFP