Die Ultraschallprüfung mit ihren vielfältigen Techniken ist seit langem ein zentrales Verfahren der zerstörungsfreien Prüfung und damit wesentlicher Bestandteil vieler Qualitätssicherungsmaßnahmen. In praktisch allen Sektionen des Produktlebenszyklus, insbesondere aber im Bereich von Produktionsprozessen, stellt sie etablierte Methoden zur Verfügung, mit deren vielfältigen Einsatzmöglichkeiten die Sicherheit der hergestellten Produkte gewährleistet werden kann.

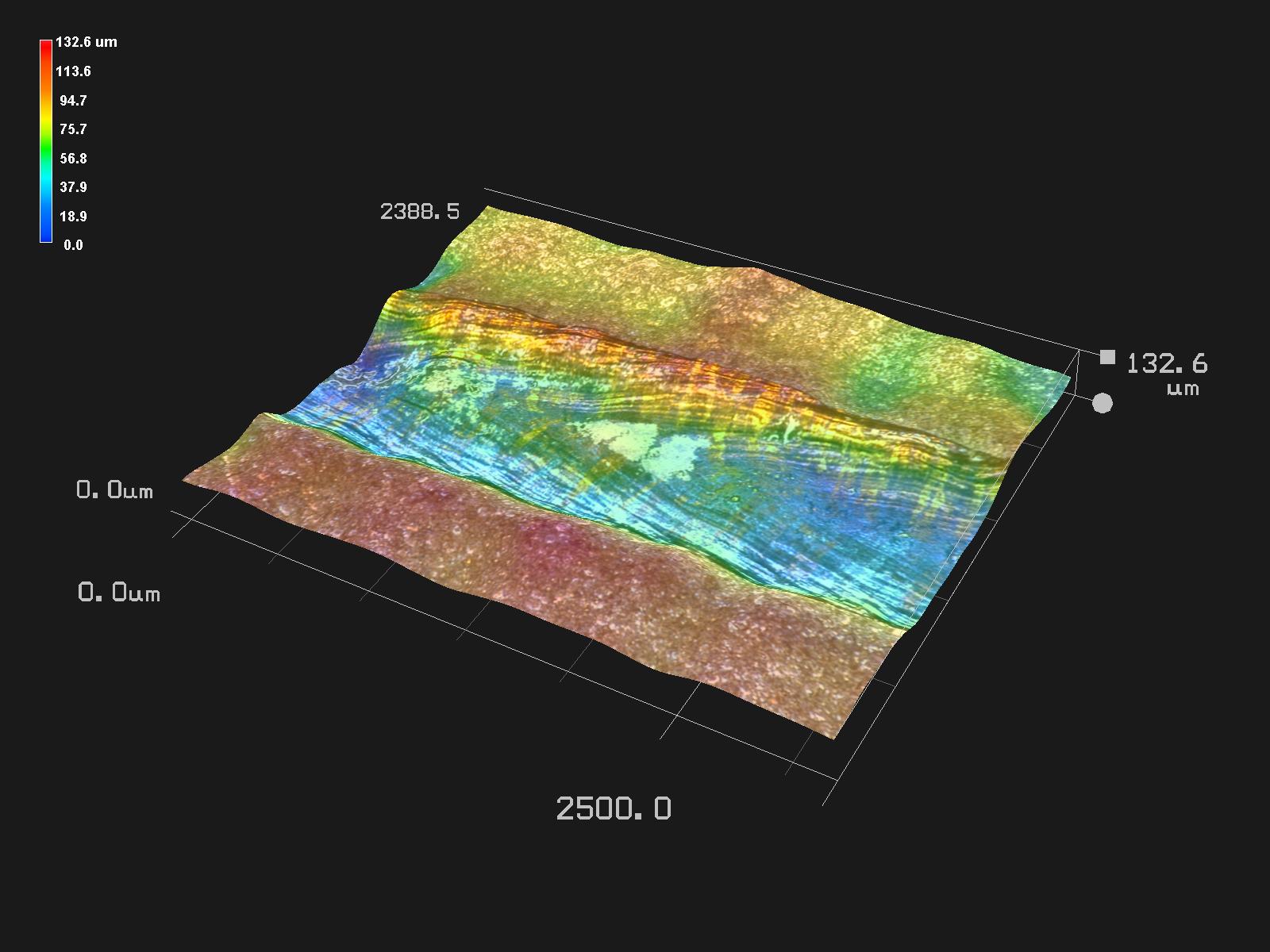

Durch den Einsatz neuartiger Werkstoffe wie faserverstärkte Kunststoffe, hochfeste Stähle und Leichtmetalle, die allein oder in Kombination in Hybridbauteilen und als Verbundwerkstoffe Anwendung finden, haben sich die Anforderungen an die Ultraschallprüfung im letzten Jahrzehnt deutlich erhöht. Zu diesen werkstoffseitigen Gegebenheiten treten Herausforderungen auf Grund immer komplexerer Bauteilgeometrien, der Notwendigkeit zur hochauflösenden Fehlerprüfung oder der Realisierung schnellerer Prüfgeschwindigkeiten hinzu. All dem kann mit den am Fraunhofer IZFP eingesetzten Techniken Rechnung getragen werden. Die Bereiche Materialcharakterisierung, Bauteil-/Komponentenprüfung und Zustandsüberwachung stehen dabei im Fokus unserer Aufmerksamkeit.

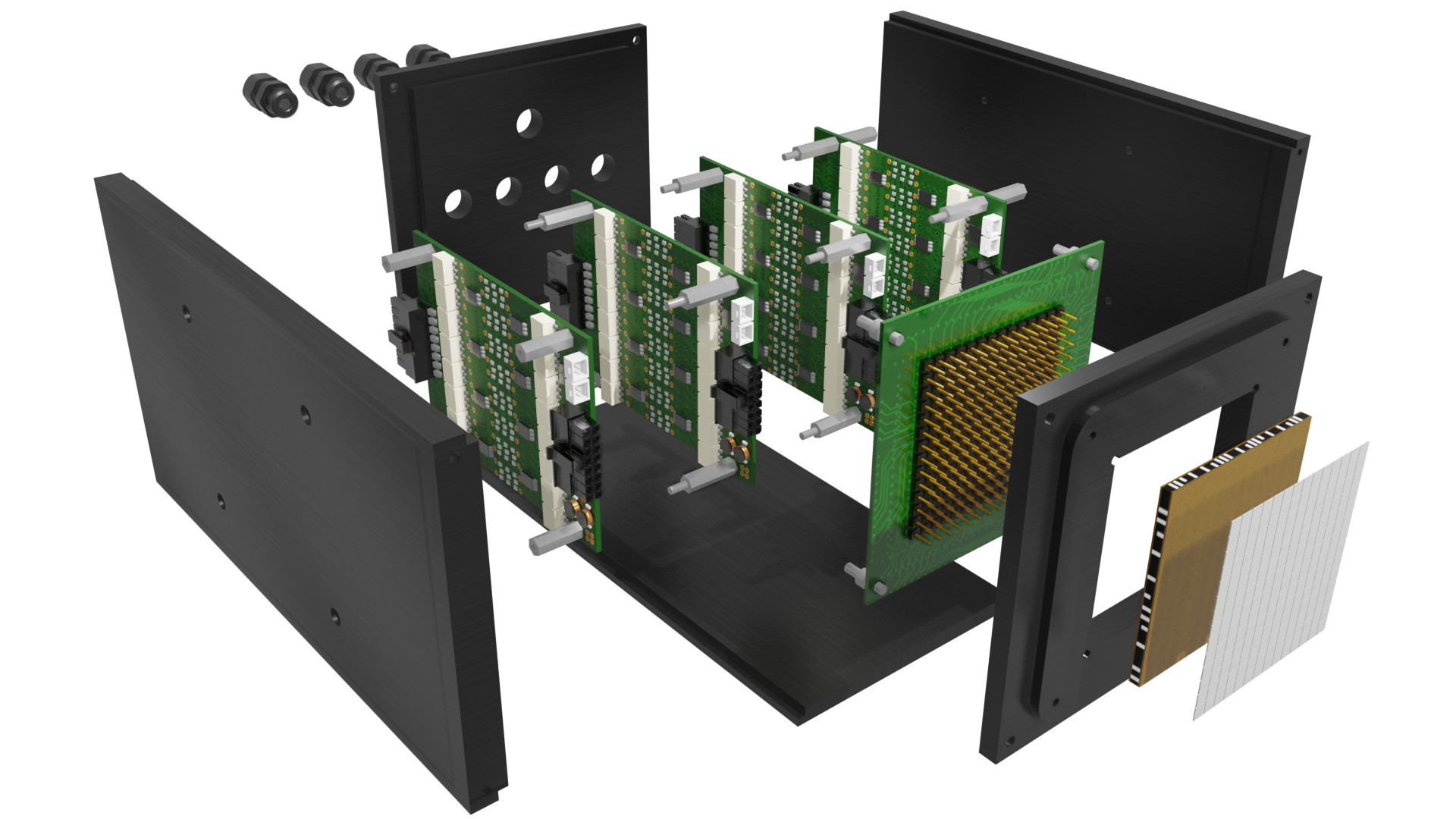

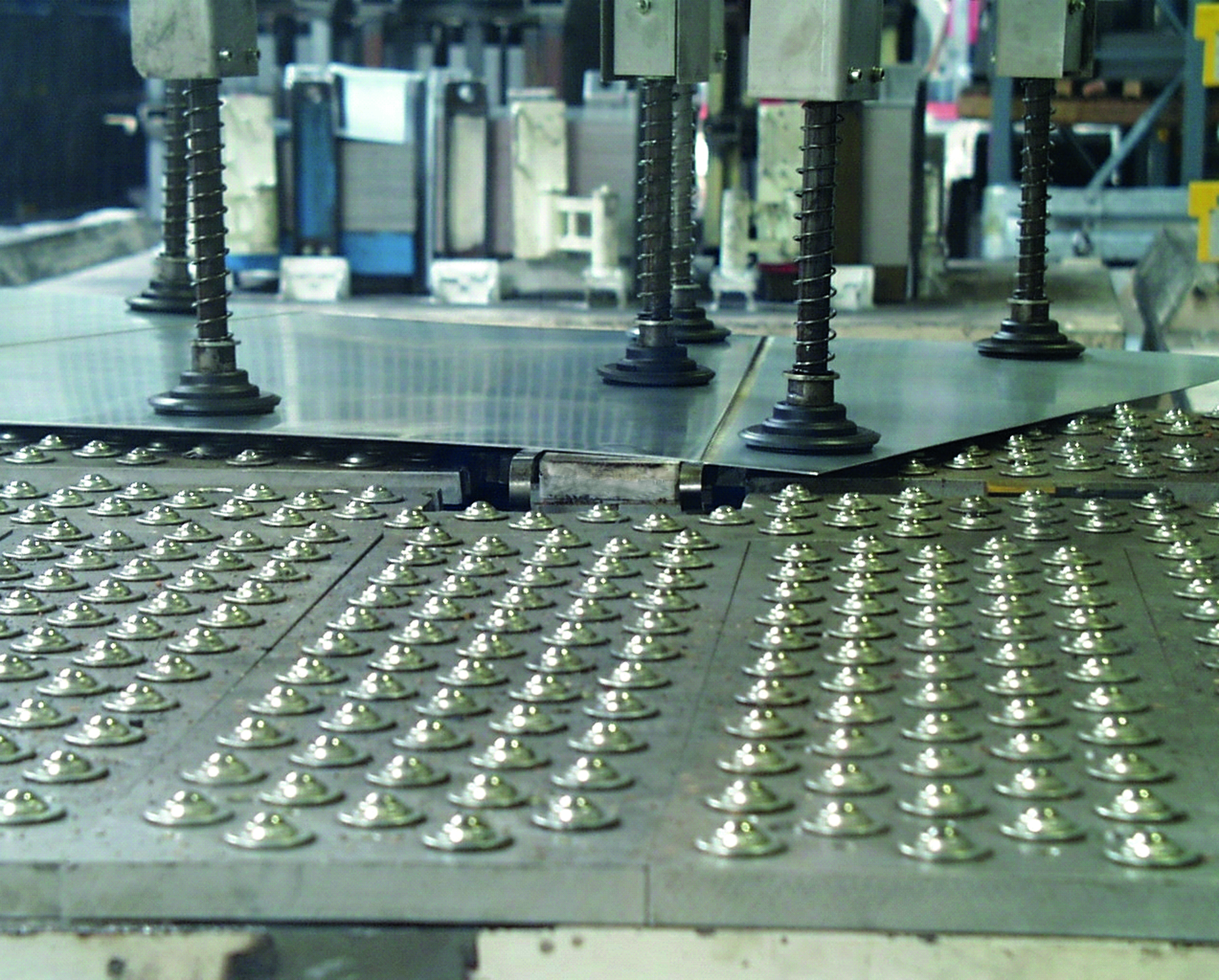

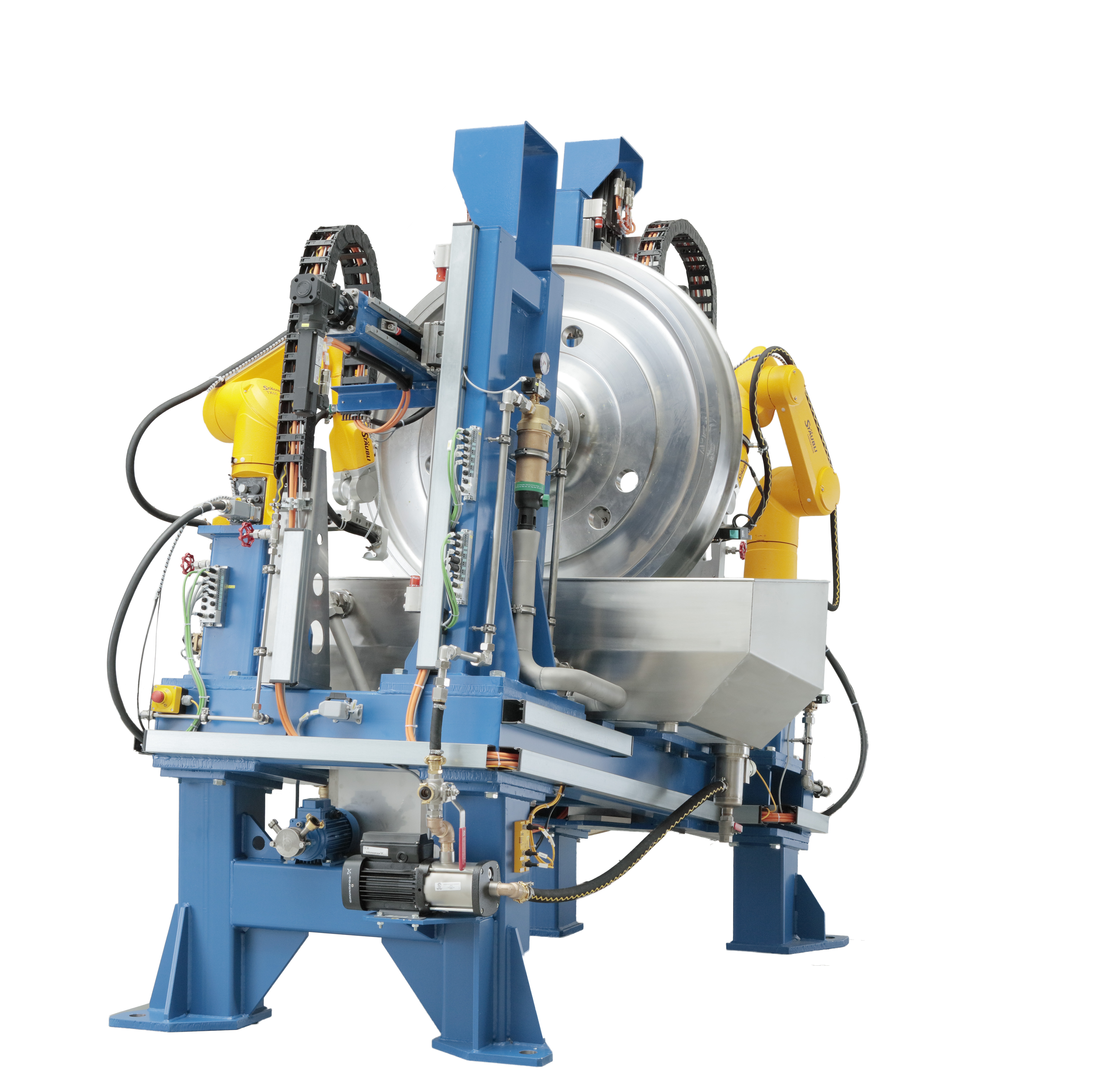

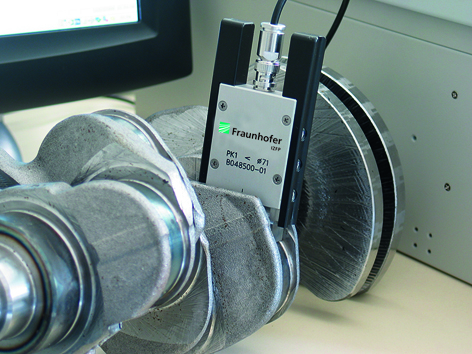

Das Institut verfügt über ein breites Spektrum einsatzfähiger Techniken, Kompetenzen und Know-how bezüglich des Aufbaus von u. a. speziell angepassten Ultraschall-Wandlern, von Prüfsystemen inkl. der Hard- und Softwareentwicklung sowie der Durchführung von qualifizierenden manuellen und robotergestützten Ultraschallprüfungen, um den kundenspezifischen Ansprüchen zu entsprechen.

Darüber hinaus berät bzw. unterstützt das Fraunhofer IZFP Kunden bei der Erstellung von individuellen Prüfanweisungen, der Durchführung und der Auswertung von Prüfungen.

Fraunhofer-Institut für Zerstörungsfreie Prüfverfahren IZFP

Fraunhofer-Institut für Zerstörungsfreie Prüfverfahren IZFP