Herstellende und verarbeitende Industrien bilden die klassischen Säulen einer Industrienation. Beide Bereiche erfordern erhebliche Mengen an Energie und somit neben Einrichtungen zur Energieerzeugung auch solche für den Energietransport über kleinere und größere Strecken, sowie zur Energiespeicherung.

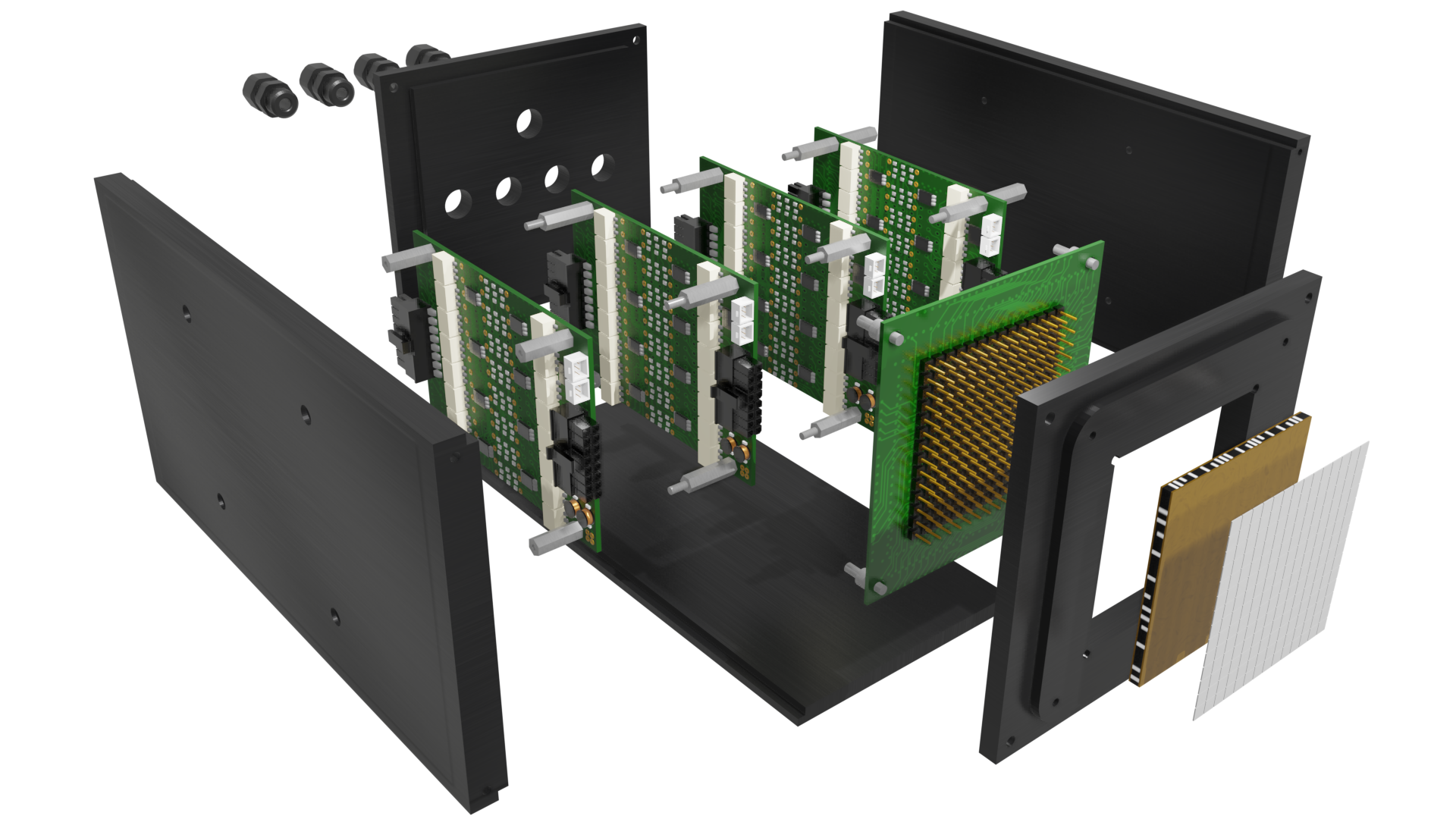

Zentrale Leistungen des Geschäftsfelds »Energie / Anlagen« im Bereich Kernenergie (Neubau, Rückbau, Zwischenlagerung, Endlagerung) betreffen die Erfassung von Materialalterungen (Versprödung, thermische Ermüdung) und Fehlerprüfungen mittels magnetischer Verfahren und geführter Wellen. Das Geschäftsfeld umfasst darüber hinaus auch Projekte in den Bereichen konventioneller Kraftwerke, erneuerbarer Energien und Energie(träger)verteilung als auch Arbeiten im Bereich von Fertigungs- und Produktionsanlagen.

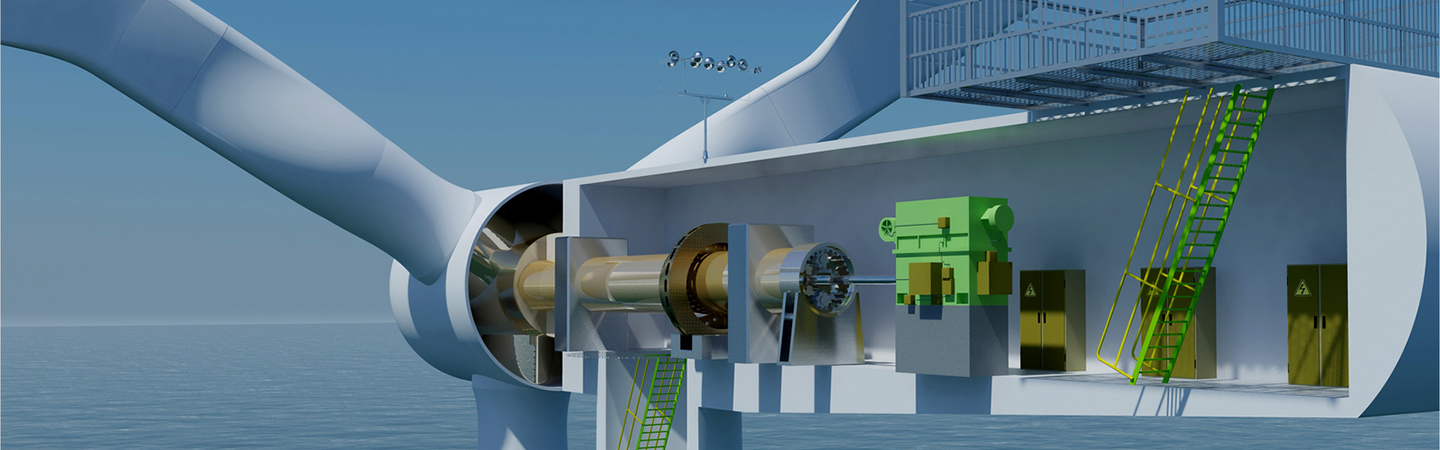

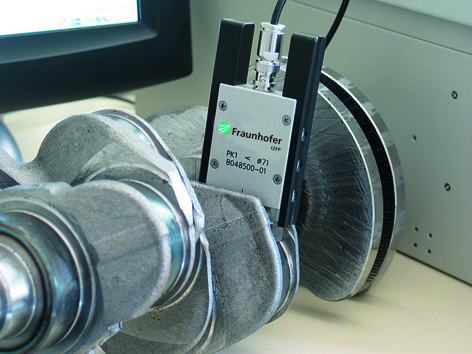

Hinsichtlich erneuerbarer Energien (Wind, Wasser, Solar, Geothermie) ergeben sich Anforderungen an die ZfP im Rahmen von Herstellung, Errichtung, Betrieb und Wartung der Anlagen. Besondere Relevanz hat die Windenergie hinsichtlich der Prüfung der Türme (Schrauben, Hybridmaterialien), des Antriebsstrangs (Lunker/Dross in Großguss, Rht von Lagerringen) sowie der Rotorblätter. Weitere Themen sind das Remote Condition Monitoring im Offshore-Bereich. Die Auftraggeber sind Zulieferfirmen, die Betreiber sowie Versicherer der Anlagen.

Bzgl. der Energie(träger)verteilung ergeben sich Aufgaben hinsichtlich der Trassen, Masten und Pipelines aufgrund von Alterungseffekten (Korrosion, Risse, Lockerung) bzw. zwecks Korrosions- und Alterungsschutz. Ebenso sind Schweißnähte zu prüfen. Hierbei kommen nahezu alle ZfP-Verfahren zum Einsatz, schwerpunktmäßig jedoch Ultraschall, Magnetik und Streufluss.

Das Geschäftsfeld »Energie / Anlagen« bündelt die FuE-Aktivitäten des Fraunhofer IZFP in diesen Themenfeldern.

Fraunhofer-Institut für Zerstörungsfreie Prüfverfahren IZFP

Fraunhofer-Institut für Zerstörungsfreie Prüfverfahren IZFP