Digitaler Zwilling, Composite-Leichtbau: digitalTPC (MAVO)

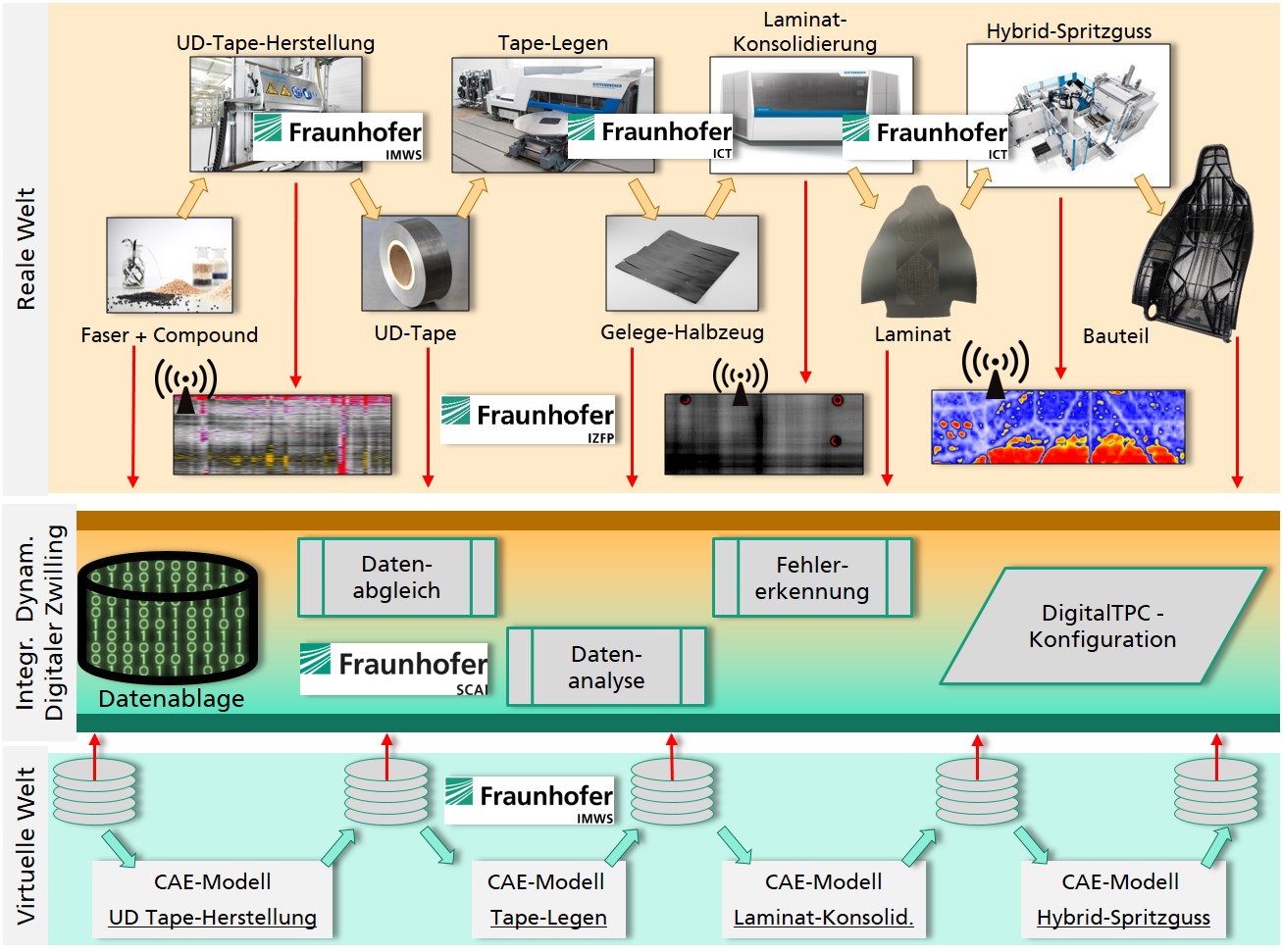

Ziel ist die übergreifende, ganzheitliche Betrachtung aller Teilprozessschritte von der Halbzeug- bis zur Bauteilherstellung durch die digitale Repräsentation von Herstellungsparameter und Qualitätsmerkmalen, welche durch den Einsatz geeigneter prozessintegrierter Sensorik in den Teilprozessschritten erfasst werden.

Während digitale Zwillinge bereits zu deutlichen Effizienzsteigerungen im industriellen Umfeld führen, ist ihr Potenzial für die wertschöpfungsstufenübergreifende Prozesssteuerung noch weitgehend ungenutzt. Dies gilt insbesondere für die zunehmende Serienproduktion von kunststoffbasierten Composite-Strukturen. Der digitale Zwilling für thermoplastische Composite soll dieses anhand der großserientauglichen Hybridspritzgusstechnologie, bei der kontinuierlich faserverstärkte Thermoplast-Composite-Halbzeuge umgeformt und hinterspritzt werden, demonstrieren. Dabei stellen die komplexen Einflüsse der Teilprozessschritte auf die Mikrostruktur des Werkstoffes und die Merkmale des finalen Bauteils eine enorme Herausforderung zur Prozesskontrolle und Qualitätssicherung dar. Dies erfordert eine durchgängige Digitalisierung des kompletten Produktionsprozesses, was gemeinsam von Fraunhofer SCAI, IMWS, ICT und IZFP umgesetzt wird.

Lösungen

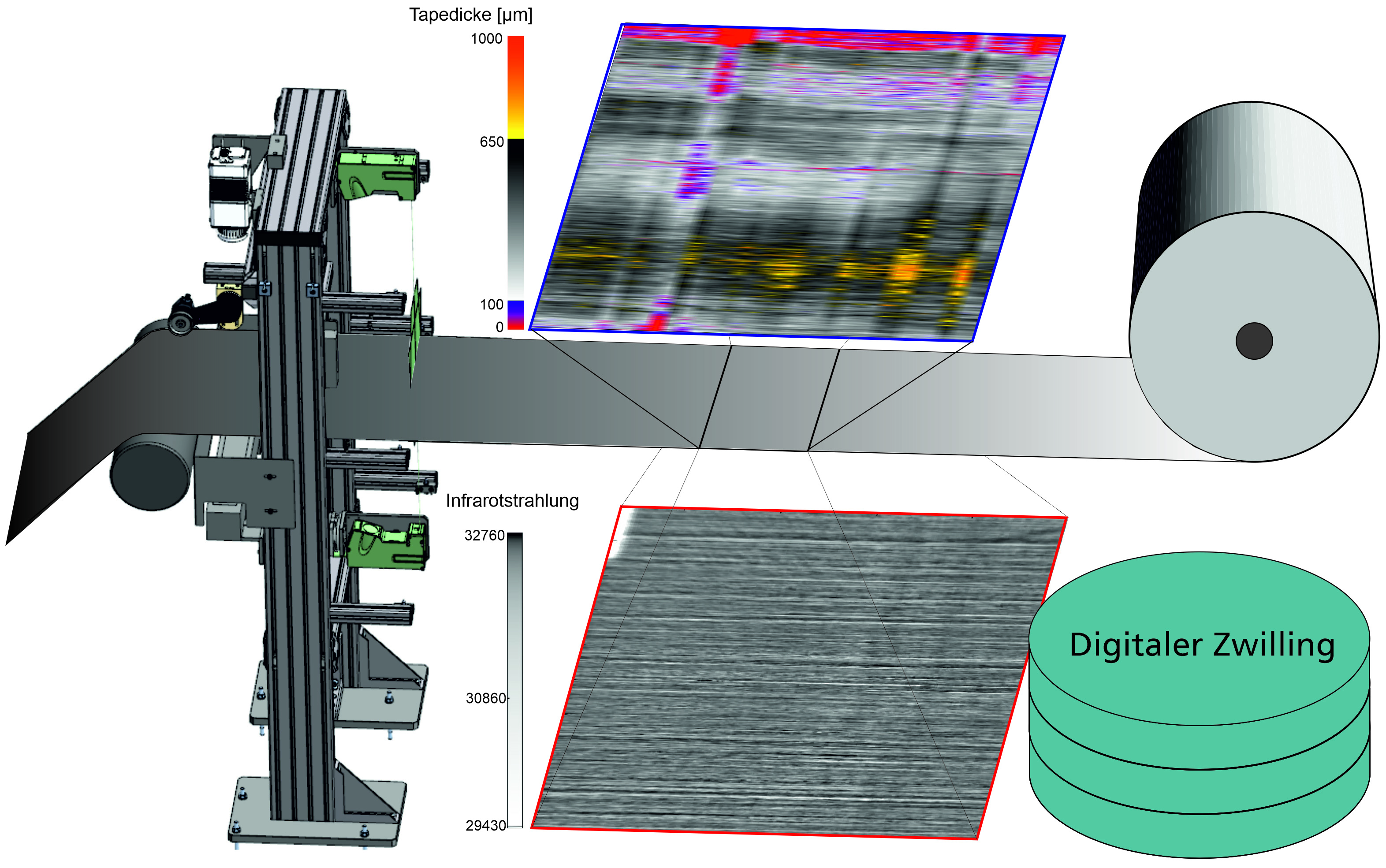

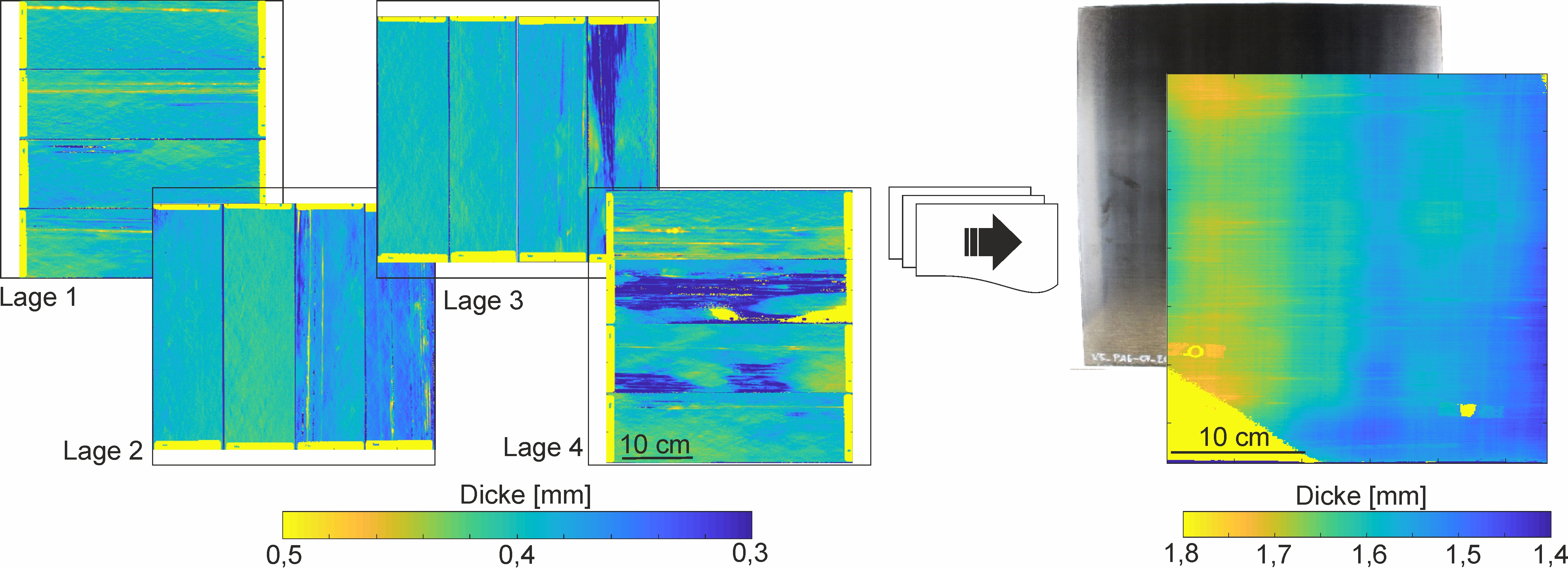

- Prozessintegrierte multimodale Sensorik zur automatisierten Merkmalsaufzeichnung

- Digitale Repräsentation und Visualisierung qualitätsrelevanter Merkmale von Halbzeugen und Bauteilen

Anwendungsfelder/Einsatzmöglichkeiten

- Composite-Leichtbau

- Automatisierte Material-/ Qualitätsprüfung, insbesondere Halbzeug und Halbschalen

Fraunhofer-Institut für Zerstörungsfreie Prüfverfahren IZFP

Fraunhofer-Institut für Zerstörungsfreie Prüfverfahren IZFP