Zerstörungsfreie Prüfung pressgehärteter Karosserieteile

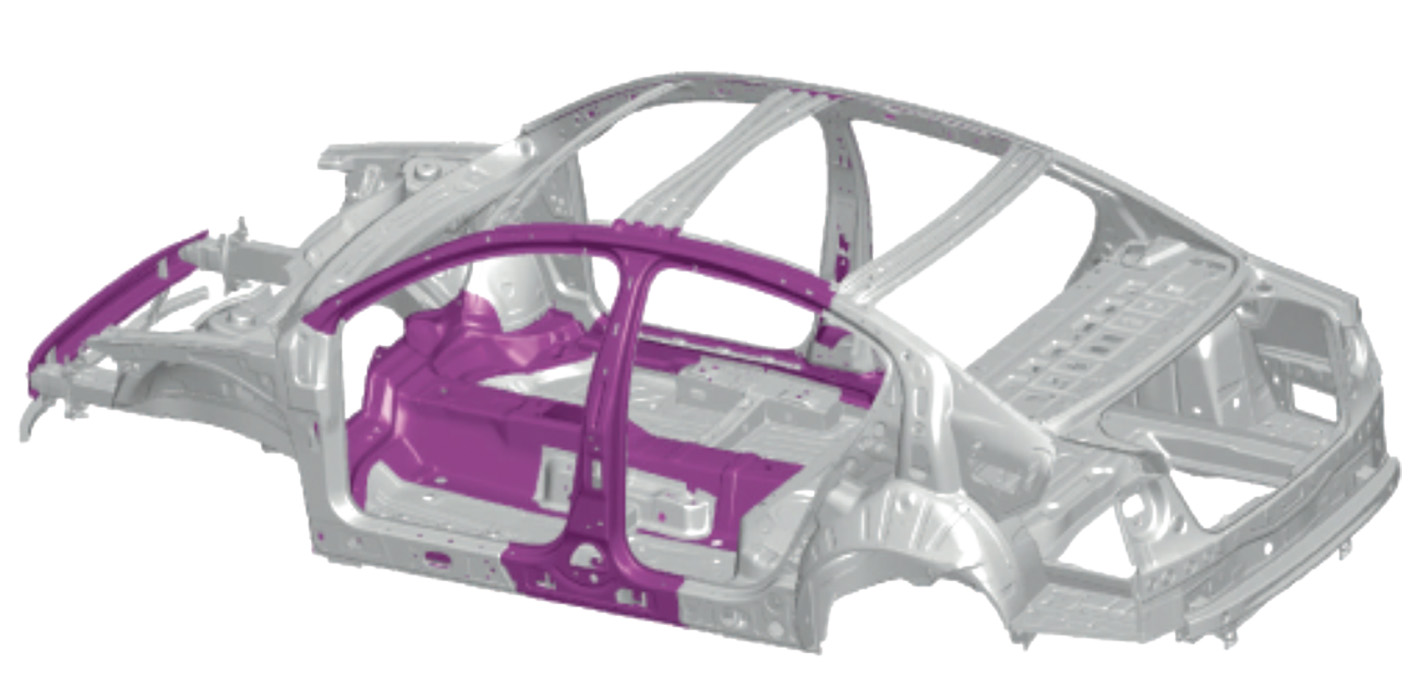

Zur Minimierung von Fahrzeuggewicht und Kraftstoffverbrauch bei gleichzeitigem Höchstmaß an Crashsicherheit der Fahrgastzelle werden Verstärkungselemente der Karosserie aus höchstfesten Stählen gefertigt. Bei der Fertigung dieser Bauteile setzen Hersteller und Zulieferer der Automobilindustrie vermehrt auf das sogenannte Form- oder Presshärten, da es besonders ressourcenschonend und kostengünstig ist.

Beim Presshärten werden die umzuformenden Platinen in einem Durchlaufofen bis auf ca. 950 ºC erwärmt. Die dann rot glühenden Bleche werden über einen Transfer (z. B. einen Roboter) in eine Presse eingelegt, in die ein wassergekühltes Werkzeug eingebaut ist. Während des Schließvorgangs der Presse wird das Material durch das Werkzeug umgeformt. Gleichzeitig wird dem Blech innerhalb weniger Sekunden die Wärme entzogen. Durch die rasche Abkühlung bildet sich eine martensitische Gefügestruktur im Stahl aus, welche die hohe Festigkeit bzw. Härte des Werkstoffs gewährleistet.

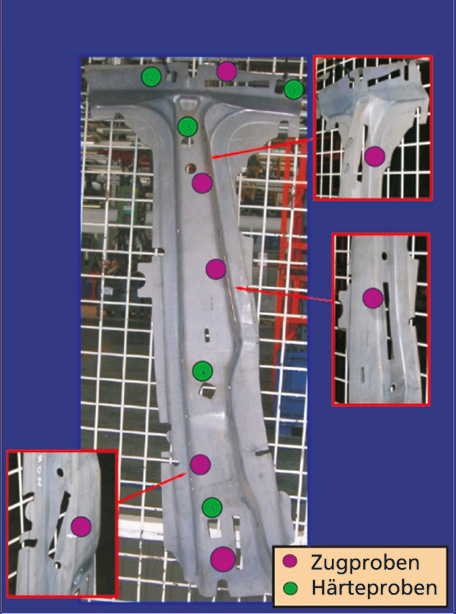

Zur Beurteilung der Fertigungsqualität werden die Bauteile bislang nur stichprobenartig auf ihre mechanisch-technologischen Kenngrößen geprüft. Zur Bewertung der Fertigungsqualität werden Härte (HV10), Zugfestigkeit (Rm), Dehngrenze (Rp0.2), Bruchdehnung (A50) und Gleichmaßdehnung (AG) der Proben bestimmt. Diese zerstörenden Prüfungen sind zeit- und kostenaufwändig.

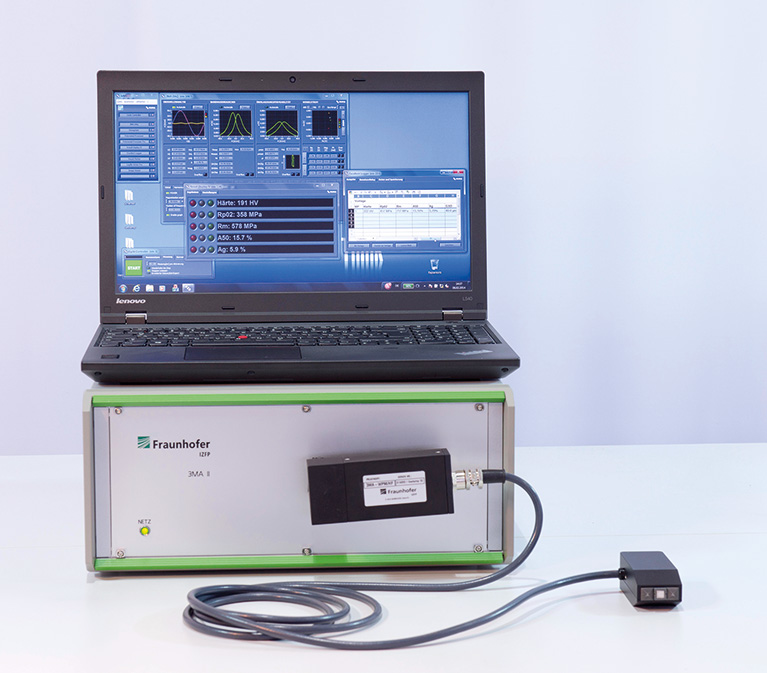

Die 3MA-Prüftechnik (Mikromagnetische Multiparameter-, Mikrostruktur- und Spannung-Analyse) als schnelleres und kostengünstigeres zerstörungsfreies Prüfverfahren erlaubt es, mehrere relevante Qualitätsmerkmale des Werkstoffs wie Härte und die Kenngrößen des Zugversuchs gleichzeitig zu bestimmen. Das Verfahren kann wahlweise händisch oder vollständig automatisiert eingesetzt und in den Fertigungsprozess integriert werden.

Voraussetzung für die Nutzung von 3MA ist eine vorangehende Kalibrierung, die mittels einer multiplen Regressionsanalyse Approximationsfunktionen bestimmt, welche die Zielgrößen mit den Prüfgrößen verknüpfen.

Für die Kalibrierung werden Bauteile aus der laufenden Produktion verwendet und gegebenenfalls zusätzliche Verfahrensproben hergestellt. Damit werden der gesamte zu prüfende Wertebereich der Zielgrößen und der zu erwartenden Variationsbereich möglicher Störgrößen abdeckt.

Fraunhofer-Institut für Zerstörungsfreie Prüfverfahren IZFP

Fraunhofer-Institut für Zerstörungsfreie Prüfverfahren IZFP