Vorwiegend im Personenbahnverkehr müssen Radachsen der unterschiedlichen Züge und Wagons in immer kürzeren Intervallen auf Verschleiß überprüft werden. Eine zerstörungsfreie Inspektion der verschiedenen Achstypen mittels Ultraschalls ist von außen wegen der vielen Anbauteile wie Getriebe, Bremsen usw. nicht möglich. Allerdings sind heute die meisten Achsen mit Längsbohrungen versehen, was eine Inspektion von Innen ermöglicht. Besonderes Augenmerk legt man auf sich bildende, bestehende Längs-/Querrisse an der Wellenoberfläche, aber auch auf Volumendefekte. Ursprünglich wurden Hohlwellen von Hand »geschallt«. Hierbei wurde ein, für den entsprechenden Bohrungsdurchmesser konzipierter, Sensorträger mit einer Schubstange in die Achse geschoben. Zeitgleich musste der Prüfer eine gleichmäßige Drehbewegung des Sensorkopfes gewährleisten und die einzelnen Ultraschallechos am Messgerät im Auge behalten, damit die Achse auch über den gesamten Umfang auf Defekte untersucht werden konnte. Aufgrund des gestiegenen Prüfaufkommens ist dieses manuelle Verfahren zu zeit-/kostenaufwändig. Um einen größeren Durchsatz und kürzere Standzeiten der Züge zu gewährleisten, ist das automatisierte HPS-System entwickelt worden.

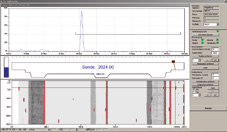

Die Überprüfung der Achsen mit Längsbohrung erfolgt mittels Ultraschallprüftechnik, als Koppelmittel dient Öl. Verwendet werden daher Tauchtechnikprüfköpfe, die in einem rotierenden Sondenträger montiert sind. Genutzt werden unterschiedliche Einschallwinkel zur Detektion von Quer-, Längs- und Volumenfehlern. Über Adapter können die an der Vorschubeinheit montierten Sonden an alle Wellentypen angedockt werden. Nach dem Start einer Messung wird der Sondenträger durch eine Vorschubkette bis ans gegenüber liegende Wellenende geschoben, währenddessen wird der abgedichtete Bereich des Sondenkopfes mit Öl geflutet. Beim Zurückziehen der Kette werden die Daten aufgenommen und können sofort am Bildschirm betrachtet werden. Dabei verlaufen die Prüfköpfe auf einer Helixbahn entlang der Längsbohrung. Nach Abschluss der Messung können, auffällige Wellenbereiche z. B. durch Analyseprüfung näher betrachtet und anschließend die Messergebnisse protokolliert und abgespeichert werden.

Einsatzgebiete

- Schwere Instandhaltung

- Leichte Instandhaltung

Technische Eigenschaften

- Maße Prüfwagen (L×B×H) in [mm]: min. 1060×720×1210 / max. 1060×720×2008

- Vorschubeinheit mit integrierter Kabel- und Kettenaufwicklung, leichte Adaption der Sonden

- Elektrisches Hebesystem mit Fernsteuerung zum Andocken der Vorschubeinheit

- Prüfrechner mit 19“ Bildschirm und Tastatur

- US-Elektronik mit positionsabhängiger Verstärkung

- SPS-Steuerung

- Komfortable Prüfsoftware

- Einfache Parametrierung

- Leichte Dokumentation von Messergebnissen

- Hand- und Messbetrieb möglich

- Spezieller Analysebetrieb

- PGC-Editor: Einrichten neuer Achsen

- Wahlweise Abspeicherung der TD-Daten für Offline-Analyse

- Integrierte Ölversorgung, Fassungsvermögen Öltank 10l, konstanter Öldruck einstellbar

- 230V USV für Ortswechsel ohne Systemabschaltung, Pufferung 30 Min.

- 4,5 MHz Prüfköpfe

- Sonde für Bohrung 30mm, insgesamt vier Prüfköpfe (2×37° und 2×0,5°)

- Sonden für Bohrung 53mm und 90mm, insgesamt je acht Prüfköpfe, (2×37°, 2×0,5°, 2×45° und 2×70°)

- Systemanpassung an andere Sondengrößen möglich

- Drehgeschwindigkeit max. 90 U/Min., Vorschub pro Umdrehung 3 – 5 mm

- Schussabstand 1°

Fraunhofer-Institut für Zerstörungsfreie Prüfverfahren IZFP

Fraunhofer-Institut für Zerstörungsfreie Prüfverfahren IZFP