In Unternehmen aus dem Bereich Blechumformung, insbesondere in der Automobilindustrie, werden immer höhere Ansprüche an Bauteile und Prozesse gestellt. Aufgrund von Leichtbaukonzepten werden viele Umformprozesse zunehmend an ihre Grenzen geführt. Wegen steigender Verarbeitungskomplexität, hohen Umformgraden bei immer kleineren Blechdicken, Chargenschwankungen der Werkstoffe sowie Unsicherheiten im System Werkzeug/Maschine ist es unvermeidbar, dass diese Prozessgrenzen auch sporadisch überschritten werden.

Als Folge derartiger Einflussfaktoren sind umformbedingte, schwer identifizierbare Bauteilfehler nicht auszuschließen. Dazu gehören aufgerissene Bereiche (Risse) im Blech, aber auch lokale Ausdünnungen (Einschnürungen) der Blechdicke. Während klaffende Risse ab einer bestimmten Größe mit optischen Verfahren zuverlässig erkannt werden, fehlte bisher ein Verfahren, mit dem geschlossene bzw. kleine Risse und insbesondere Einschnürungen prozesssicher nachgewiesen werden können.

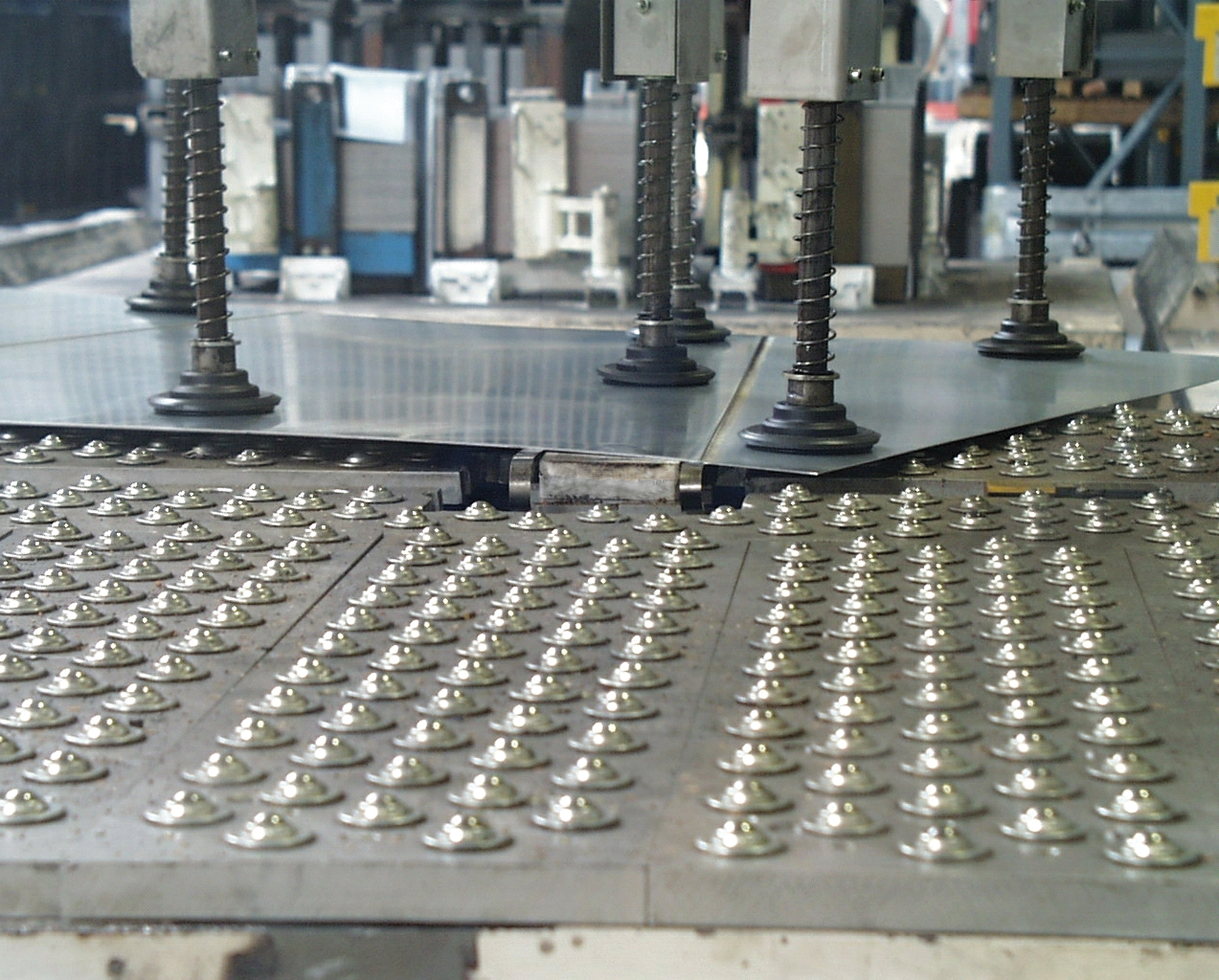

In einer vergleichenden Studie wurde gezeigt, dass sich die sog. EMUS-Prüftechnik (elektromagnetisch erzeugter Ultraschall) am besten für den fertigungsintegrierten Nachweis von Rissen und Einschnürungen in Blechbauteilen eignet. EMUS-Ultraschallprüfköpfe können trocken, d. h. koppelmittelfrei und im Allgemeinen auch berührungslos eingesetzt werden.

Bei EMUS werden in einem elektrisch leitfähigen Werkstoff dynamische mechanische Kräfte durch die Überlagerung eines quasistatischen Magnetfeldes und eines elektromagnetischen Hochfrequenzfeldes erzeugt. Bei der Prüfung von Blechbauteilen werden Plattenwellen eingesetzt, da diese sich besonders zur Prüfung von komplexen Geometrien und schlecht zugänglichen Positionen des Bauteils eignen.

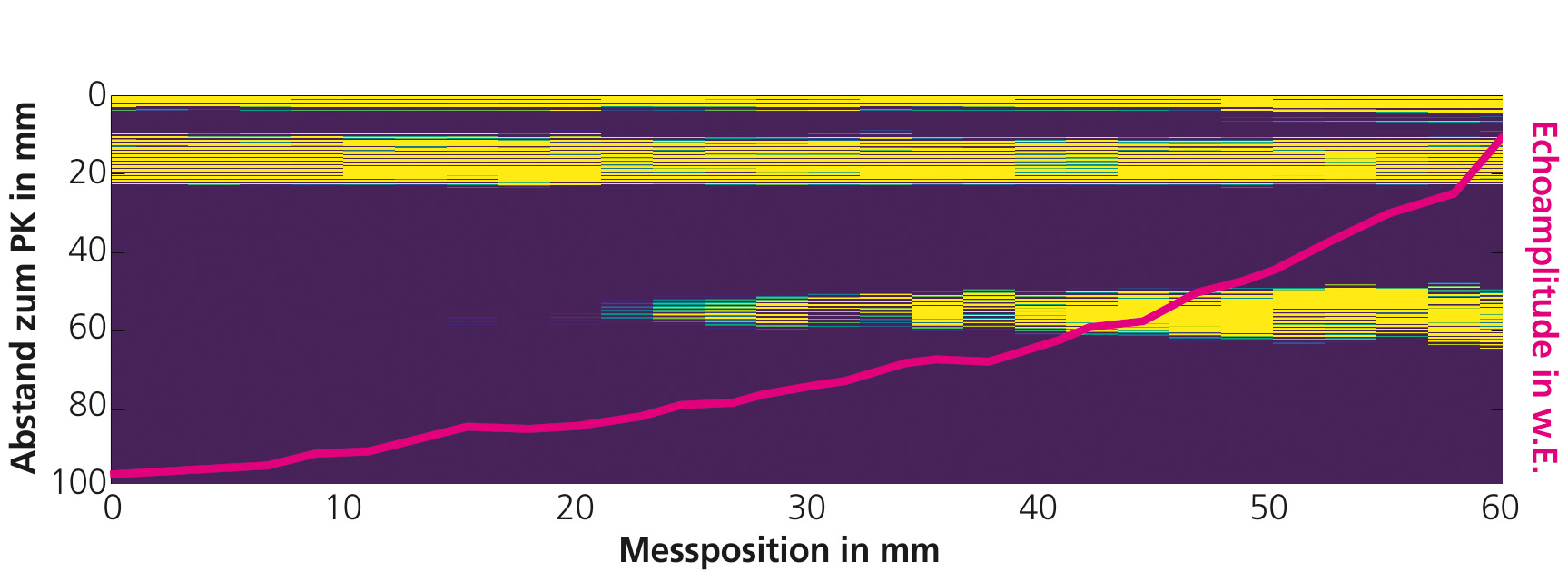

Bei einem fehlerfreien Bauteil läuft die Ultraschallwelle ungestört bis zur Bauteilkante und wird dort reflektiert. Befindet sich ein Fehler zwischen EMUS-Sensor und Bauteilkante, kommt es schon davor zur Reflexion der Ultraschallwelle. Im Ultraschallsignal ist dies als Fehlerecho erkennbar. Die Laufzeit des Fehlerechos ist proportional zum Laufweg zwischen Fehler und EMUS-Sensor, woraus sich die Position des Defekts ergibt.

Bei einer Einschnürung zeigt das Ultraschallbild neben dem Fehlerecho auch das Signal der Bauteilkante (Kantenecho). Dagegen reflektiert ein durchgängiger Riss die Ultraschallwelle komplett, so dass kein Kantenecho mehr festgestellt werden kann. Einschnürungen und Risse sind somit unterscheidbar. Die Amplitude des Fehlerechos korreliert mit der Ausdehnung und vor allem mit der Tiefe des Defekts (siehe Ergebnisbild B-Scan).

Vorteile

- Berührungslos, koppelmittelfrei

- Sichere Detektion von Einschnürungen ab 5 % Wanddickenreduktion (materialabhängig)

- Hoher Grad an Automatisierbarkeit

Flyer »EMUS-Prüftechnik« (Sensorsystem zum Nachweis von Rissen und Einschnürungen in Umformblechen)

Fraunhofer-Institut für Zerstörungsfreie Prüfverfahren IZFP

Fraunhofer-Institut für Zerstörungsfreie Prüfverfahren IZFP