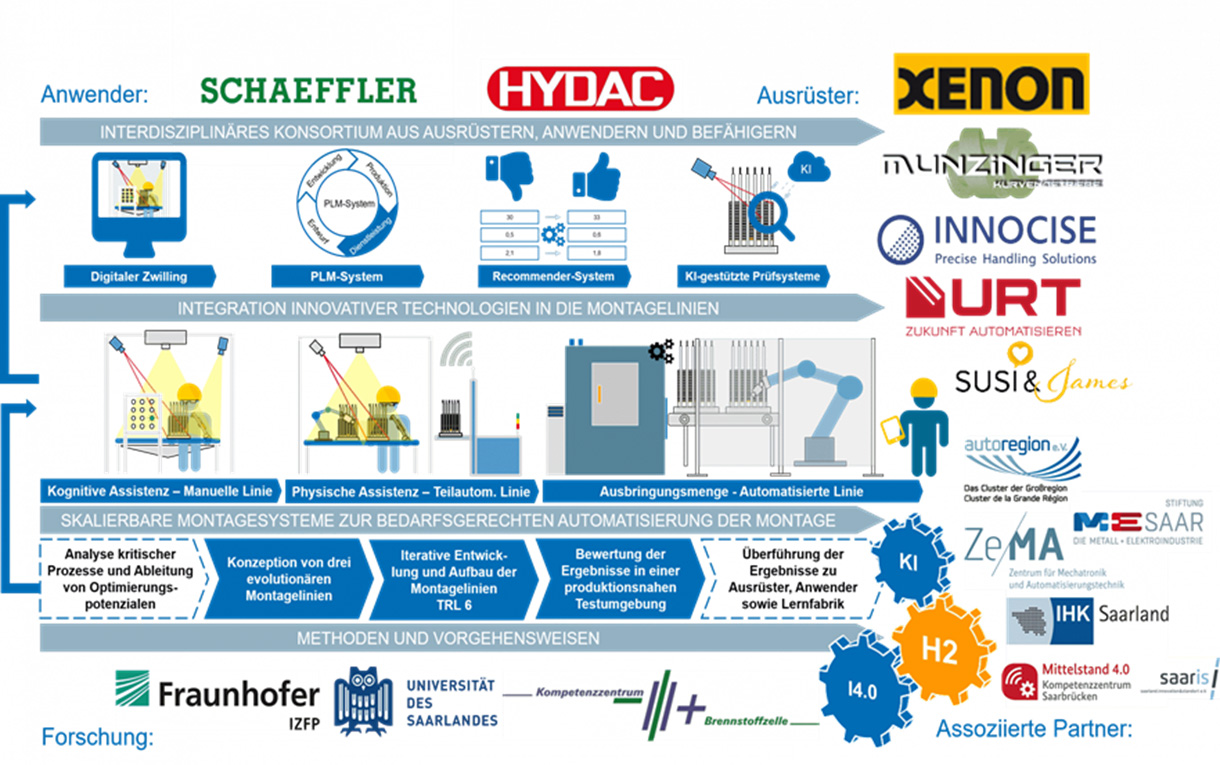

Um die von der Bundesregierung verabschiedeten Klimaziele zu erreichen, werden Alternativen zu fossilen Energieträgern benötigt. Dabei kann Wasserstoff als Energieträger eine Schlüsselrolle einnehmen. Grüner Wasserstoff ermöglicht es, sowohl in der Industrie als auch im Verkehrssektor die CO2-Emissionen deutlich zu verringern. Momentan sind Erzeugung und Nutzung von grünem Wasserstoff jedoch noch nicht wirtschaftlich. Eine wesentliche Stellschraube liegt hier in der Steigerung der Produktivität bei der Herstellung von Brennstoffzellen. Aufgrund des derzeit noch geringen Bedarfs und der dynamischen Brennstoffzellenstack-Entwicklung besteht eine erhöhte Notwendigkeit für flexibel skalierbare Produktionssysteme. An dieser Stelle setzt das Projekt H2SkaProMo an. Es sollen drei unterschiedliche Ansätze von Produktionslinien auf Prototypniveau entwickelt werden: Eine vollständig manuelle, eine teilautomatisierte sowie eine vollautomatisierte Linie. Durch manuelle Montageprozesse wird eine hohe Produktvarianz bei hoher Flexibilität (Vorserie) erzielt. Mit teilautomatisierten Montageprozessen wird die steigende, aber volatile Nachfrage (Kleinserie) bedient und durch automatisierte Montageprozesse die Massenproduktion unter höchsten Qualitätsansprüchen ermöglicht (Großserie).

Allen drei Prototyplinien ist die Fähigkeit zu eigen, den gesamten Montageprozess vom Vereinzeln über das Stapeln und Komprimieren bis zum Verspannen und der anschließenden Dichtheitsprüfung sowie der finalen Lastprüfung abzubilden. Entlang des Prozesses sollen Veränderungen am physischen Produkt, Prozess und Betriebsmittel mit Hilfe eines digitalen Zwillings synchronisiert werden, in welchem produkt- und prozessbedingte Daten durchgängig erfasst, verarbeitet und bereitgestellt werden. Die Wandlungsfähigkeit wird durch die Entwicklung und Integration innovativer mechanischer, elektrischer und softwaretechnischer Module gewährleistet. Die Nutzung der in den Daten enthaltenen relevanten Informationen soll durch KI-basierte »Quality Maintenance«- und »Predictive Maintenance«-Dienste verbessert werden.

Die wesentlichen Aufgaben des Fraunhofer IZFP im Rahmen des Projektes liegen in der Entwicklung von Verfahren zur zerstörungsfreien Qualitätsprüfung. Einen Schwerpunkt bildet dabei die optische Kontrolle des Stapelprozesses inklusive der Entwicklung automatisierter, auf neuronalen Netzwerken beruhender Segmentierungs- und Klassifizierungsalgorithmen. Dabei muss die Position und Ausrichtung der Bipolarplatten sowie der Membran-Elektroden-Einheiten für das Greifersystem sehr exakt bestimmt werden, damit die Komponenten beim Stapeln entsprechend genau platziert werden können. Auch bei der Überwachung des Stapels muss jeder Schritt überwacht werden, um durch Inline-Nachregelung Stapelfehler zu vermeiden. Die Herausforderung liegt hier in der hohen Stapelgeschwindigkeit (Zielwert 1 Hz), der geringen Toleranz von 200 µm in der Prozesskette »Ausrichten der Einzelkomponenten« und »Stapeln« sowie der Auflösung der optischen Messtechnik. Das Ziel soll durch die Kombination konventioneller Methoden und Deep-Learning-Ansätze wie »Semantic Wireframe«- und »Keypoint Detection«-Algorithmen gelöst werden.

Der zweite Forschungsschwerpunkt liegt in der Entwicklung von Verfahren zur Dichtheitsprüfung der Brennstoffzellenstacks. Bisherige Verfahren erlauben lediglich eine globale Aussage zur Dichtheit des gesamten Stacks. Eine örtliche Lokalisierung ist zurzeit nur durch scannende Verfahren, die in der Regel sehr zeitaufwändig sind, möglich. Durch die Weiterentwicklung der spektralen Thermographie soll hier ein zweistufiges Verfahren entwickelt werden, welches Undichten global erkennt und in einem zweiten Prüfschritt exakt lokalisiert. Damit ist im Prozess nicht nur das Erkennen und Ausschleusen undichter Stacks, sondern auch eine auf den Ergebnissen der Dichtheitsprüfung basierende Reparaturstrategie im Rahmen einer nachhaltigen und ressourceneffizienten Produktion möglich.

Auch hier wird die experimentelle technische Phase begleitet von der Entwicklung von Machine Learning-Algorithmen, womit Prüfergebnisse selbstständig klassifiziert und Informationen an vor- und nachgelagerte Prozessschritte übermittelt werden können.

Zum Abschluss des Projektes sollen die Prototypen der Montagelinien aufgebaut und evaluiert werden. Ziel ist eine systematische Aufarbeitung der gewonnenen Ergebnisse sowie die Ableitung von weiteren Optimierungspotenzialen. In Sinne einer »Open Lab Factory« ist auch nach Projektabschluss (Dezember 2024) der Transfer der Ergebnisse in die Industrie geplant.

Hierzu sollen die Demonstratoren in eine Testfabrik integriert werden, um für die Durchführung von Produkttests wie der Dichtheitsprüfung von BrennstoffzellenPrototypen allen Projektpartnern zur Verfügung zu stehen.

Projektpartner:

- HYDAC Accessories GmbH

- INNOCISE GmbH

- Munzinger Maschinenbau GmbH & Co. KG

- Schaeffler Technologies AG & Co. KG

- SUSI & James GmbH

- Umwelt-Campus Birkenfeld

- Universität des Saarlandes, Lehrstuhl für Montagesysteme

- URT Utz Ratio Technik GmbH

- XENON Automatisierungstechnik GmbH

Fraunhofer-Institut für Zerstörungsfreie Prüfverfahren IZFP

Fraunhofer-Institut für Zerstörungsfreie Prüfverfahren IZFP